О MIG-MAG сварке

О дуговой сварке, происходящей в/вне G.M.A.W-атмосфере (защитная, газовая среда) с непрерывной подачей (сварочная самозащитная или ФЛЮС)

О дуговой сварке, происходящей в/вне G.M.A.W-атмосфере (защитная, газовая среда) с непрерывной подачей (сварочная самозащитная или ФЛЮС)  проволоки

проволоки

Полуавтоматическая сварка

А. Базовая информация

Под сокращениями, аббревиатурами MAG и MIG (общая аббревиатура G.M.A.W) следует понимать сварку, которая происходит в защитной атмосфере с непрерывной, постоянной подачей проволоки. То тепло, которое необходимо для выполнении подобной сварки, обеспечивается наличием электродуги. Последняя возникает между специальным электродом (проволока) и, собственно, свариваемой деталью. В свариваемую зону обеспечивается постоянная подача припоя от электрода. Кроме того, специальная горелка направляет поток газа (газовой смеси) на место работ – это необходимо для защиты от атмосферных загрязнений свариваемого участка, дуги, расплава, проволоки.

Если частью сварочного контура являются баллон (тут может быть смесь, активный или инертный газ), целиковая проволока, то это значит, что сварка происходит в защитной газовой атмосфере. Отсутствие указанного баллона, а также применение порошковой проволоки говорит о сварке без газозащиты. В данном случае защита обеспечивается особым порошком, входящим в состав проволоки (самозащитная сварочная, ФЛЮС).

В. О сварочном контуре:

Сварочный контур состоит из следующих основных частей

1. генератор

2. горелка с пучком кабелей

3. устройство протягивания проволоки

4. узел водяного охлаждения

5. газовый баллон с регулировочной системой

6. зажим с кабелем массы

Основными деталями контура являются:

- Генератор. Устройство, главная задача которого состоит в подаче в зону сварки припоя. Для этого используется горелка. Также генератор должен поддерживать сварочную дугу, сформированную межу проволокой и деталью, в горящем, активном состоянии.

Отличие генераторов T.I.G. и M.M.A.-типа от M.I.G.-M.A.G.-устройств в том, что у первых есть только один регулируемый параметр (ток). Во втором же случае регулировать можно и напряжение, и ток.

Существует два типа таких устройств:

а) DC или постоянного тока. Наиболее популярный вариант с высокой стойкостью. Последняя обеспечивается высокой устойчивостью, которая, в свою очередь, достигается постоянным напряжением на электродуге. Это напряжение возникает на проволоке. Проволока непрерывно поступает в зону сварки, что делает процесс более стабильным.

Скорость и напряжением электрода выбирают, ориентируясь на параметры сварки, но с неким допуском. Это позволяет переносить капли припоя на свариваемые детали при работе любыми (spray-arc и short-arc) методами.

- b) импульсного тока. Тут происходит регулировка только тока. Последний меняется за счет импульсов (он не постоянный), отсюда и название. Импульсы провоцируют отделение капель припоя. Но поскольку в данном случае естественной стабилизации не происходит, важна хорошая синхронизация скорости проволоки и импульсов. Только так качество работы будет достойным.

В обоих случаях регулировка происходит двумя (это, как минимум) ручками. Впрочем, не так давно были созданы «синергические» аппараты – тут оператор может производить регулировку всего одной рукоятью. Это становится возможным за счет внесения в память устройства оптимальных параметров еще на этапе производства. Впрочем, далее оператор может менять эти параметры по своему желанию и опираясь на специфику работы.

Различное присоединение полюсов свариваемого материала и источника сварки ведет к возможности работы двумя способами:

1) постоянный ток и прямая полярность. Тут происходит соединение горелки и свариваемого материала, соответственно, с отрицательными и положительными полюсами. Актуально только для работ с применением ФЛЮС.

2) постоянный ток и обратная полярность. Более популярный способ, при котором соединяются горелка и деталь, соответственно, с положительными и отрицательными полюсами.

-

Горелка с пучком кабелей.Отличается наличием изолированного полого корпуса (ток, газ, провод располагаются внутри). Предназначение –

перенос в зону работы припоя.

перенос в зону работы припоя.

На ручке обычно располагается кнопка, которая регулирует продвижение вперед проволоки, а также выход газа, включение тока. Пучок – это проводник тока, рукава проволоки и вода, необходимая для охлаждения.

Сегодня можно приобрести сварочные пистолеты (горелки) различных типов. Те, которые используют воду, актуальны в случае работы, когда сила тока настолько высока, что происходит выброс большого количества энергии (импульсный метод или токи более 300 А). Модели самоохлаждающегося типа (в роли охладителя выступает газ) более популярны. Их применяют тогда, когда значение тока ниже 300 А. У востребованных моделей с изогнутым корпусом охлаждение происходит газом. Они применяются, когда сила тока низкая (short-arc).

-

Устройство для протяжки проволоки. Главная задача такого оборудования – проталкивать проволоку. Для этого техника оснащается мотором.

Важным элементом аппарата считается бобина, на которую, собственно, и намотан электрод, направленный в сторону горелки и, соответственно, в зону выполнения работ.

Важным элементом аппарата считается бобина, на которую, собственно, и намотан электрод, направленный в сторону горелки и, соответственно, в зону выполнения работ.

Для управления скоростью продвижения, устройство оснащается особым регулировочным органом (располагается на моторе). При этом выбранная скорость будет определять скорость плавления, а значит, и значение тока. Главный элемент агрегата – валки (их количество), обеспечивающие продвижение электрода. Причем, чем больше валков, тем более плавным является продвижение (в этом плане аппараты с четырьмя валками лучше).

-

Узел охлаждения (водяного). Нужен для охлаждения горелки, в ситуациях, когда сварочный ток высоких значений ведет к перегреву. Насос

гарантирует непрерывную циркуляцию жидкостью в горелки и тем самым предотвращает перегрев.

гарантирует непрерывную циркуляцию жидкостью в горелки и тем самым предотвращает перегрев. - Баллон с газом и системой регулировки. Внутри баллона содержатся чистые газы (гелий, углекислый, аргон) и (или) газовые смеси. Обычно оборудуется редуктором давления (определяет количество газа внутри), монометром, электрическим клапаном с кнопкой управления, расположенной на горелке и закрывающей/открывающей (при конце/начале работы) газовый поток.

-

Зажим, оснащенный кабелем массы. Гарантирует электросвязь материала сварки и генератора тока. Кабель должен отличаться длиной и сечением,

которые определяются максимальной силой тока.

которые определяются максимальной силой тока.

С. О защитных газах

Газы, которые используются для M.I.G.-M.A.G.-сварки, принято относить к двум разным категориям. К первой – инертные, причисляют гелий, аргон, а также их смеси. Ко второй (активные) относят углекислый газ, а также смеси с ним и с кислородом.

Ar или агрон производят путем дистилляции (фракционированной) атмосферы. Его получают из воздуха и в нем могут содержаться пары воды, азот, кислород. Уместно использование для сварки любых видов. При применении в M.A.G.-работах дает легкий розжиг и стабильную дугу. Также, в виду малой тепловодности, центр дуги имеет высокую температуру, из-за чего капли, проходящие в этой зоне, не застывают.

He или гелий достаточно редкий газ, который в атмосфере представлен в малом количестве и который добывают из недр. Следовательно, цена этого газа выше. По сравнению с аргоном данный газ дает менее стабильную дугу, но проникновение тут больше. Потому его уместно применять тогда, когда свариваются большие толщины или когда работают с материалами с высокой тепловодностью. А еще гелий (аргон этим похвастаться не может) более легок, сравнимо с воздухом. То есть он показывает высокую летучесть и его нужно больше для обеспечения хорошей защиты рабочей зоны.

CO2 или углекислый газ есть и в недрах, и в воздухе. Главная проблема при работе с ним – недостаточно стойкая дуга и возможное появление брызг. Но зато поддержание короткой дуги со стабильной длиной дает возможность для хорошего управления дугой. Работа с этим газом особенно хороша, когда нужно отличное проникновение.

Активные смеси также активно используются в виде защитной среды. Речь о смесях аргона и т.д.

Инертные газы хорошо проявляют свои защитные свойства при любом температурном режиме. Но чтобы дуга была стабильнее, а металл проволоки в расплав переносился лучше, уместно добавление газов активных. Такие комбинации никак не мешают защите.

- D. О проволоках для сварки

По химическому составу и по морфологии сечения уместно деление проволок на только металлические (целиковые) и с гранулами внутри (порошковые).

По химическому составу и по морфологии сечения уместно деление проволок на только металлические (целиковые) и с гранулами внутри (порошковые).

Важно, чтобы на поверхности не было влаги или жиров. Наличие таковых способно спровоцировать появление раковин, пористости, трещин. Также важно равномерное наматывание проволоки в бобины. В противном случае подача может происходить недостаточно равномерно, а отсюда – нестабильный рабочий процесс.

Самые часто используемые диаметры: 1,6, 1,2, 0,9, 0,8 и 0,6 миллиметров.

Порошковая проволока, с внутренней начинкой флюс (порошок в гранулах). Главная функция та же, что у проволоки с покрытием. Флюс бывает специальным, щелочным, рутиловым. Порошковая, сравнимо с целиковой, обеспечивает дугу с большей стабильностью и более глубокое проникновение. Это позволяет получать лучший (по внешнему виду) сварочный шов, который часто не нуждается в зачистке (к примеру, могут отсутствовать брызги). Также снижается вероятность появления пористости и прочих дефектов. Конечно же, применение такой проволоки нуждается в удалении шлаков, что также нужно при работе по M.M.A.-схеме с электродами.

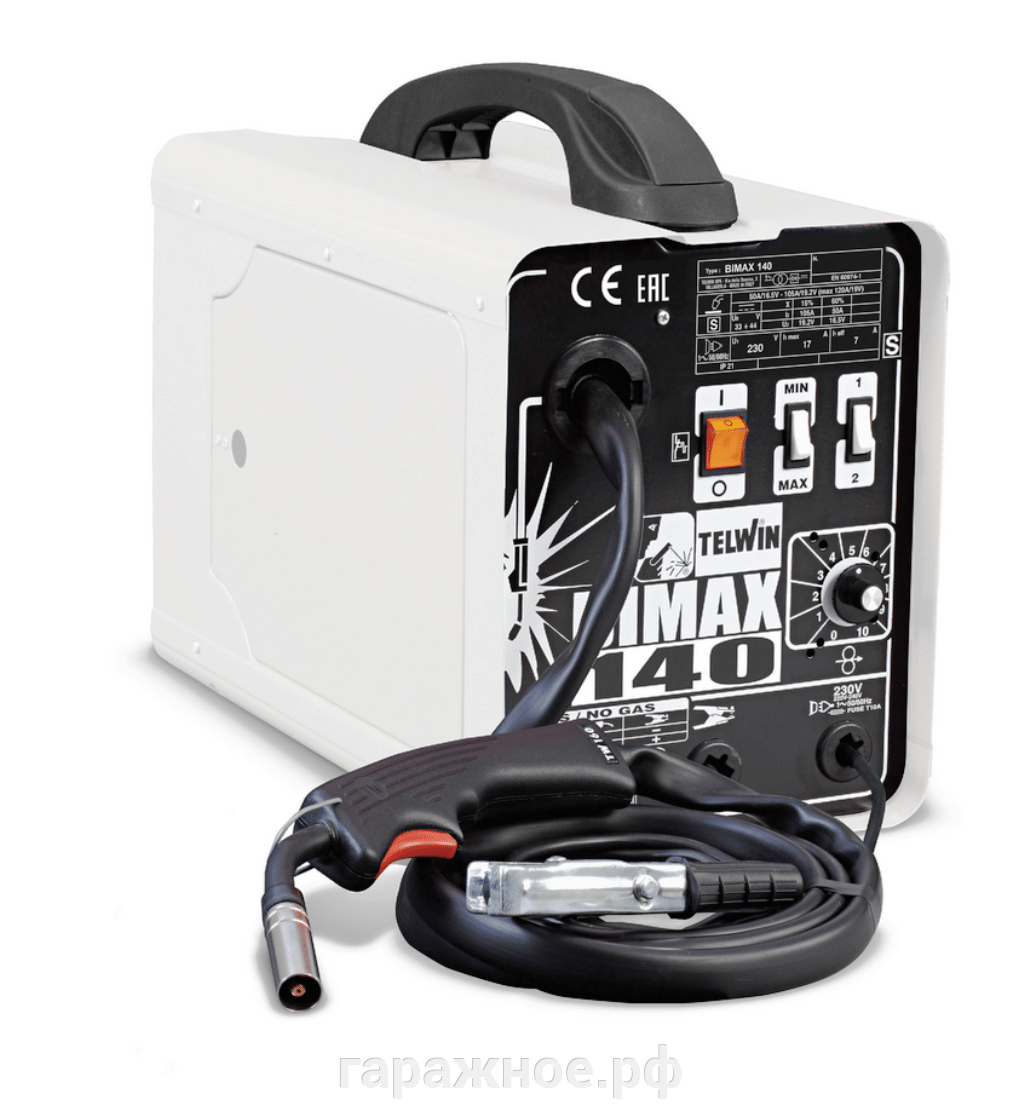

Аппарат полуавтоматической сварки

Е. О металле припоя:

Перенос припоя в расплав, кроме электропараметров, определяется диаметром проволоки, а также типом газа и используемым генератором. Учитывая это, перенос может быть:

- Погружением. Металл переносится в виде капель, где последние погружаются в расплав при этом, создавая постоянные КЗ. При таком процессе переноса с дугой short-arc сила тока равна 200 А и используется проволока с диаметром в пределах от 0,6 до 1,2 миллиметров. За счет этого возможна работа с малыми толщинами и работа в любом положении. Сварка происходит с применением генераторов, которые работают на постоянном токе.

- Распылением. В этом случае капли переносятся не при контакте с расплавом, а под влиянием сильного тока. Причем они распыляются не на расплав, а формируя постоянный приток материала.

Актуально при применении генераторов постоянного тока, когда в ход идет ток более 200 А и когда диаметр проволоки более миллиметра. Создается текущий расплав, который дает хорошее проникновение, отвечающее горизонтальной сварке, особенно на больших и средних толщинах.

- Импульсной дугой или импульсным переносом. Актуально только при работе с генераторами импульсного типа. Последние (импульсы) провоцируют отсоединение небольших капель, что даже при низком токе дает хорошие характеристики распыленной дуги. Параметры проникновения, размеры расплава, а также температура тут схожи с теми, которые показывает spray-arc-сварка. Потому не удивительно, что данный процесс очень широко используется при работе с нержавейкой и алюминием, в общем, тогда, когда short arc не гарантирует хорошего результата.

Хороший сварочный полуавтомат

- F. О сварке разных материалов процессами M.I.G.-M.A.G.

- Углеродистая, мягкая сталь.

Для работы используется постоянный ток с обратной полярностью (электроны, соединенные с положительными полюсами). Также применяется исключительно M.A.G.-сварка. Актуально использование чистого CO2 и смесей Ar-CO2с с различным (имеется в виду процентное) содержанием обоих веществ. При этом аргона традиционно 80%, а CO2 – 20%. Вообще же, чем больше в смеси аргона, тем устойчивее дуга и тем лучше характеристики.

Итог работы обычно очень хороший, особенно, если использовалась short-arc-дуга. Тогда получается достичь хорошего расплава и есть возможность работы в любом положении.

Использование проволоки, содержащей марганец и кремний, позволяет получать высококачественный шов без загрязнений.

Важно правильно подготовить место работы – снимайте фаску на толщинах более 3 миллиметров.

- Нержавейка.

Работать можно при постоянном токе, а также при импульсном токе, но с обратной популярностью. Тут уместно использование только M.A.G.-процесса и смеси газа из Ar + О или Ar + CO2. Важно, чтобы в смеси было не менее 98% аргона. Это позволит избежать окисления хрома, присутствующего в основе. Также важно предварительно снять фаску с соединений, если толщина последних превышает 2,5 миллиметра. Внимательно подбирайте припой – он должен соответствовать материалу основы.

Для качественного выполнения работ нужно выполнять шлифовку точек.

- Алюминий и сплавы.

Можно работать при постоянном токе или при токе импульсном, но с обратной популярностью. Уместно использовать только M.I.G.-метод,

В виде защитного газа подходит только чистый аргон. Возможно применение гелия или же Ar + He.

Если нужна сварка плоской поверхности, то при любой толщине применяются техники pulsed-arc и (или) spray-arc. Если же работать необходимо под углом, в вертикальном положение и сварки требуют небольшие толщины, то тогда выбираем технику short-arc. Учитывая особенности алюминия, стоит вместо шлифовки выбрать фрезеровку.

- Прочие. Никель, медь и их сплавы варят при помощи M.I.G.-M.A.G.-методов с током (постоянным) обратной полярности. M.I.G.-вариант выбирают тогда, когда нужно работать с толщиной более 5 миллиметров. Причем силу тока регулируем, учитывая толщину и положение соединений.

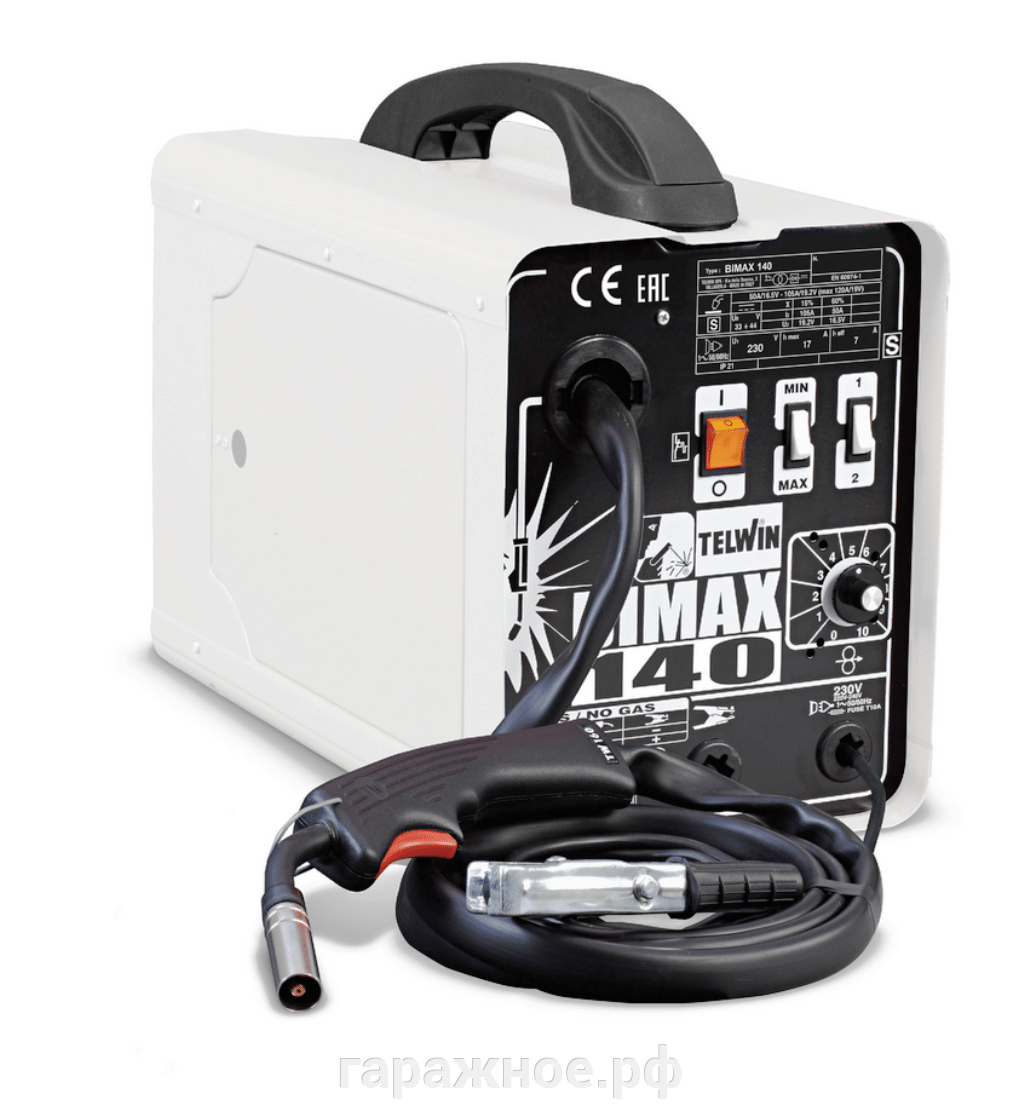

Полуавтоматический сварочный аппарат

ADVANCED THERMAL CONTROL

Разработанная компанией Telwin технология ATC в первую очередь предназначена для таких областей применения, например, кузовных работ, в которых материалы (толщиной от 0,5 до 0,8 мм) чрезвычайно чувствительны к деформациям, вызванным температурой, которая достигается во время сварки..

Разработанная компанией Telwin технология ATC в первую очередь предназначена для таких областей применения, например, кузовных работ, в которых материалы (толщиной от 0,5 до 0,8 мм) чрезвычайно чувствительны к деформациям, вызванным температурой, которая достигается во время сварки..

Telwin технология ATC позволяет с легкостью позволяет получить отличные результаты при сварке материалов небольших толщин благодаря усовершенствованному контролю дуги

| Без ATC технологии | С ATC Telwin технологией | |

| Сзади | Ретро | |

|

|

|

|

- Простота сварки материалов небольшой толщины

- Меньшая деформация материала

- Очень стабильная дуга даже при низком токе

- Быстрая и точная точечная сварка

- Упрощенное соединение листов, расположенных на расстоянии друг от друга

- Отличные результаты работы на стали, алюминии и при пайке

Telwin технология ATC

| |

| |

| |

| |

|

перенос в зону работы припоя.

перенос в зону работы припоя. Важным элементом аппарата считается бобина, на которую, собственно, и намотан электрод, направленный в сторону горелки и, соответственно, в зону выполнения работ.

Важным элементом аппарата считается бобина, на которую, собственно, и намотан электрод, направленный в сторону горелки и, соответственно, в зону выполнения работ. гарантирует непрерывную циркуляцию жидкостью в горелки и тем самым предотвращает перегрев.

гарантирует непрерывную циркуляцию жидкостью в горелки и тем самым предотвращает перегрев. которые определяются максимальной силой тока.

которые определяются максимальной силой тока.